국내 연구진이 차세대 비정질 금속 소재 제조기술을 국산화하는 데 성공했다.

한국재료연구원(KIMS)은 금속재료연구본부 나영상 박사 연구팀이 저비용 무결함 비정질합금 박판 제조를 위한 새로운 방식의 급속냉각 감압주조 기술을 개발했다고 9일 밝혔다.

비정질합금은 일반적인 결정질합금에 비해 2배 이상의 고강도, 4배 이상의 큰 탄성한계는 물론, 탁월한 내구성과 내마모성, 내식성, 고광택 등 표면 특성 또한 우수하다. 하지만 제조할 수 있는 부품의 크기 한계와 다량의 주조 결함 발생 등으로 생산 효율이 낮고 이에 따른 가격 경쟁력 저하 등으로 상용화가 어려운 단점이 존재했다. 이 때문에 주로 수십 마이크로미터(㎛) 수준 두께의 극박판이나 분말 형태로만 상용화돼 왔다.

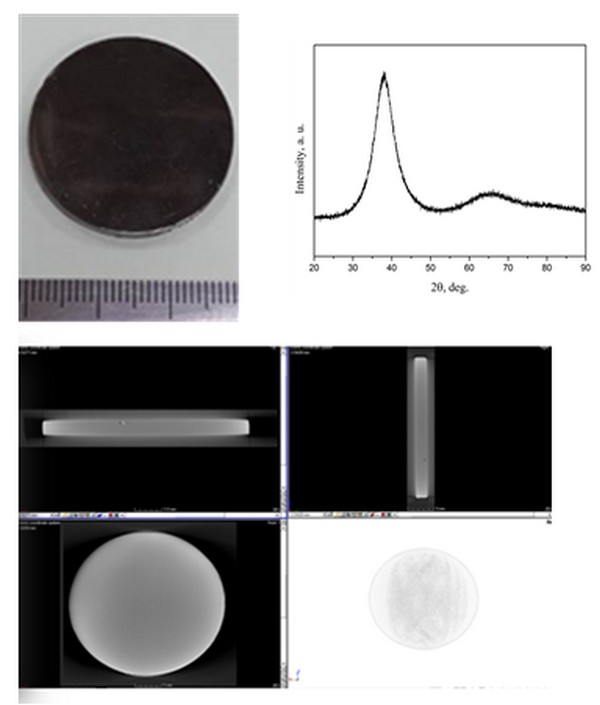

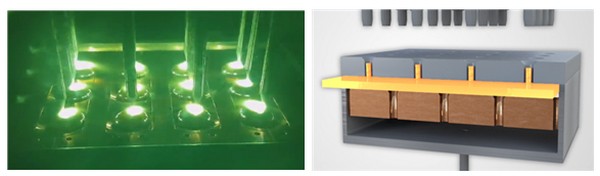

연구팀은 다전극 진공 감압 주조 기술 개발을 통해 이러한 문제를 한 번에 해결했다. 두께 1~2㎜ 내외, 폭 100~200㎜ 내외의 건전한 비정질합금 박판 제조와 더불어 제조 과정에서 고온ㆍ고압의 가혹한 환경 노출을 최소화해 금형의 수명 저하를 원천적으로 차단하는 기술을 확보했다.

다전극 진공 감압 주조 기술은 벌크 비정질합금 및 비정질 기지 복합재를 대면적으로 제조하는 데 활용이 가능하다. 적절한 금형 설계를 통해 폴더블폰 및 롤러블폰 등 최신 스마트기기와 의료기기, 스포츠용품 등 고부가가치 산업 분야에 확대 적용할 수 있다. 기술이 폴더블폰의 힌지 부품에 적용될 경우 2020년 국내 시장규모는 연간 약 5800억 원, 골프클럽 페이스 소재에 적용될 경우 세계 시장규모는 연간 약 7400억 원에 달할 것이란 예상이다.

연구팀은 다전극 진공 감압 주조 기술 및 그 장치 개발 기술과 관련해 2건의 국내 등록 특허와 1건의 미국 등록 특허를 보유하고 있으며, 현재 국내외 기업을 대상으로 기술이전 등을 계획 중에 있다.

![[컬처콕 플러스] 아일릿, 논란 딛고 다시 직진할 수 있을까?](https://img.etoday.co.kr/crop/320/200/2095915.jpg)