공정 디지털·스마트화로 생산성 개선

AI 기반 검사 시스템으로 공정 효율성 ↑

LG전자와 협력사가 제조 경쟁력을 높이는 방안을 논의했다.

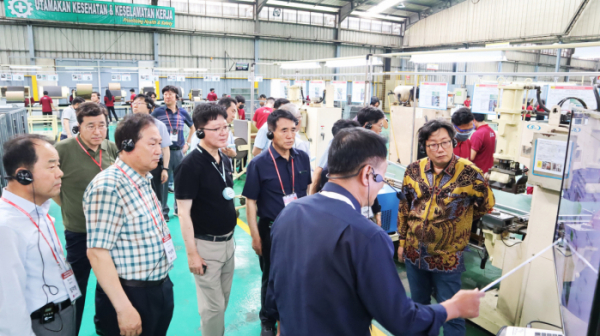

7일 업계에 따르면 LG전자는 최근 인도네시아 땅그랑과 찌비뚱에 위치한 현지 생산법인에서 해외 진출 협력사 32곳 임직원들과 함께 생산성 우수 사례를 공유했다. 협력사의 제조공정 개선 우수 사례를 함께 살펴보고, 그 기술을 확산해 제조 경쟁력을 높이기 위해서다.

인도네시아는 LG전자의 아시아 생산 거점 지역 중 하나다. LG전자는 인도네시아에 제품 개발부터 생산, 판매, 서비스까지 이어지는 현지 완결형 사업 구조를 구축하고, 프리미엄 가전 브랜드로 자리매김했다. 여기에 더해 칠러, 시스템에어컨 등 상업용 공조 장치를 앞세워 B2B(기업간거래) 시장을 공략하고 있다.

LG전자는 21개의 지사를 둔 자카르타 소재 판매법인, 200여 개의 서비스센터를 관할하는 서비스법인, 2개의 생산 공장, 그리고 올해 설립된 연구개발법인까지 인도네시아에 총 5개 법인을 두고 있다.

이 자리에서 태국과 인도, 인도네시아 등 동남아 지역에 진출한 6개 협력사가 생산 및 품질 공정의 개선 사례를 공유했으며, 스마트팩토리 기술 적용 현황 등을 설명했다. 이들 기업은 LG전자의 스마트팩토리 기술을 일부 도입해 공정 및 품질 검사 시간을 획기적으로 줄이고 제조 효율성을 높였다.

이날 우수 사례로 소개된 가전 부품 협력사는 생산 공정을 디지털화하고 설비를 원격 조정하는 ‘스마트 컨트롤타워 매니지먼트 시스템(Smart Control Tower Management System)’을 구축해 공정 소요 시간을 1시간가량 단축했다. 이 시스템을 활용하면 사람이 일일이 관리하던 생산 현황을 디지털전환(DX)을 통해 실시간으로 관리하고, 통신 기술로 장비를 이동해 조립, 재고 확인, 불량 검사 등 공정을 끊김 없이 수행할 수 있다.

또 인쇄회로기판(PCB) 어셈블리를 생산하는 협력사는 빅데이터를 활용한 통계적 품질 시스템을 도입해 효율성을 높였다. 신규 유사 모델을 개발할 때 빅데이터로 불량 가능성을 확인해 사전 조치한 것이다.

수작업으로 금형 내 이물 및 불량 검사를 진행하던 한 협력사는 LG전자와 협업해 인공지능(AI) 프로그램 기반의 비전 검사 시스템을 도입했으며, 이를 통해 수율을 개선하고 기존 인력을 필요 공정에 재배치해 생산성을 제고했다.

LG전자는 우수 사례로 소개된 협력사 중 4곳의 찌비뚱·땅그랑 지역 생산 현장을 다른 협력사와 함께 방문해 생산성 개선 우수 사례 현장을 직접 볼 수 있게 했다. 이와 함께 다른 협력사가 우수 사례를 벤치마킹해 직접 적용할 수 있도록 수평 전개 방안 및 계획을 논의하는 시간을 가졌다.

LG전자는 협력사와 소통하며 협력사의 제조 경쟁력을 높이기 위한 지원 활동을 지속한다는 계획이다. 특히 LG전자는 협력사가 생산 설비를 자동화하고 AI, 빅데이터 등을 활용한 스마트팩토리를 구축하도록 지원한다. LG전자는 2013년부터 국내·외 협력사와 생산성 개선 우수 사례 공유회를 진행하고 있다.

![요즘 가요계선 '역주행'이 대세?…윤수일 '아파트'→키오프 '이글루'까지 [이슈크래커]](https://img.etoday.co.kr/crop/320/200/2099221.jpg)