강철의 200배 강도에 압도적인 전기ㆍ열 전달 능력

전기차 배터리 안전성과 성능을 높일 소재로 주목

2004년 영국 맨체스터 대학의 안드레 가임 교수와 콘스탄틴 노보셀로프 박사는 종종 ‘금요일 밤 실험’이란 모임을 열었다. 재미 삼아 세상에서 가장 얇은 막 만들기에 도전하던 그들은 흑연에 스카치테이프를 반복해 붙였다 떼어내며 마침내 탄소막 한 겹을 벗겨냈다.

이론상으로만 존재하던 그래핀(Graphene)이 세상 밖으로 나오는 순간이었다.

그래핀은 반도체부터 디스플레이, 이차전지, 자동차 등 미래 산업을 이끌 핵심 소재로 손꼽힌다. 그래핀이 가진 완벽한 물성 때문이다. 원자 수준의 두께지만 강철의 200배가 넘는 강도를 자랑하고, 구리보다 100배 이상 전기가 잘 통한다. 열 전도도는 다이아몬드의 2배, 전자 이동도는 실리콘의 100배가 넘는다.

최근에는 전기차 배터리 폭발 사고가 잇따르면서 그래핀의 열 안정성을 기반으로 한 다양한 배터리 기술이 주목받고 있다.

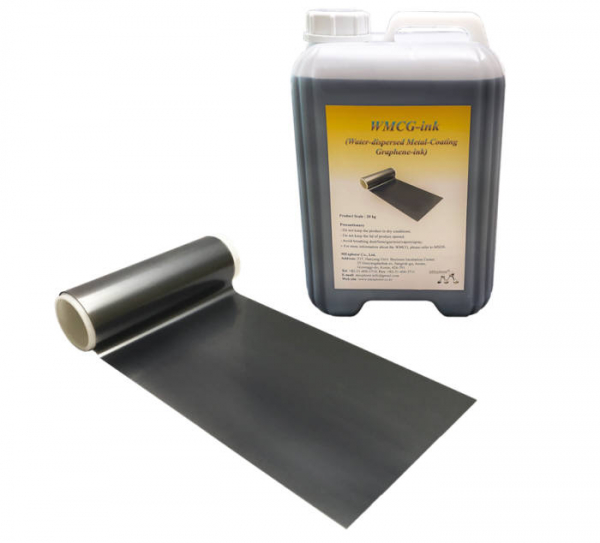

국내 그래핀 기업 멕스플로러는 2019년 리튬이온배터리 집전체 전극 코팅용 잉크를 출시했고, 해당 제품을 사용해 그래핀이 코팅된 집전체 전극롤(Roll) 제품을 개발했다.

집전체는 리튬이온배터리의 전자들을 이동시키는 통로 역할을 한다. 양극에는 주로 알루미늄박을, 음극에는 구리박(동박)을 사용한다. 여기에 그래핀을 코팅하면 전극의 부식을 막을 수 있고, 전기저항이 낮아져 안전성을 높일 수 있다.

멕스플로러는 5월 그래핀을 활용한 고성능 단열·불연 소재를 선보이기도 했다. 해당 소재를 배터리 셀에 적용하면 열 안정성을 크게 높일 것으로 기대된다. 멕스플로러는 이차전지 기업 외에도 조선, 철강, 건축 기업들과 사업화를 진행 중이다.

한국전기연구원은 2021년 실리콘과 그래핀을 결합한 음극재를 개발했다. 실리콘은 흑연보다 에너지 밀도가 10배 이상 높고 충·방전 속도가 빨라 차세대 음극재 소재로 주목받고 있다. 그러나 실리콘은 충·방전이 반복되면서 부피가 3~4배 팽창하고, 전기 전도도가 낮다는 문제가 있었다.

한국전기연구원은 그래핀과 실리콘을 섞어 이러한 한계를 극복했다. 그래핀의 그물망 구조가 실리콘의 팽창을 제한하고, 낮은 전기 전도도를 보완했다.

발견된 지 20년이 지났지만, 그래핀은 여전히 ‘꿈의 소재’로 불린다. 대량 양산이 어려워서 상용화까지는 갈 길이 멀다. 그래핀을 처음 발견할 때 사용한 방법(물리적 박리법)은 그래핀 본연의 구조와 성질을 가장 잘 유지할 수 있지만, 수작업인 만큼 대량 생산이 어렵다.

흑연을 산화해 그래핀을 벗겨내고, 기계적·전기적 특성을 회복하기 위해 환원시키는 ‘산화-환원 그래핀 제조 방식’은 대량 생산이 가능하지만 그 과정에서 독성 물질이 발생하고, 그래핀 고유의 구조가 손상된다는 치명적 단점이 있다.

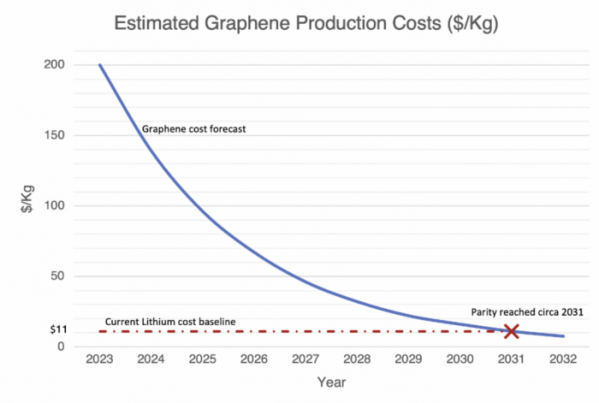

인공지능(AI) 분석 플랫폼 포커스(focus)에 따르면 현재 그래핀 생산 비용은 ㎏당 200달러, 탄산리튬은 10달러 초반 수준이다. 포커스는 그래핀 생산 환경이 개선돼 리튬 생산 가격과 비슷해지는 2031년경에야 그래핀이 본격적으로 배터리 분야에 진출할 수 있다고 전망한다.

국내 기업들은 우수한 기술력을 기반으로 그래핀 시대를 앞당기기 위한 노력을 지속하고 있다.

그래핀스퀘어는 ‘화학적 기상 증착법(CVD)’을 이용한 대면적 그래핀 상용화에 도전하고 있다. CVD는 탄소와 잘 붙는 전이 금속 표면에 기체나 증기 형태의 탄소 전구체를 반응시켜 그래핀을 생산하는 방식이다.

멕스플로러는 독자적인 전기화학적 박리법인 ‘수분산 그래핀 양산 기술’을 개발해 2015년 세계 최초로 고순도 비산화 그래핀을 내놨다. 그래핀 고유의 구조와 특성을 최대한 유지하면서 생산 비용은 다른 제품의 10분의 1 이하로 낮췄다.

케이비엘러먼트는 고온의 플라즈마를 이용한 물리적 박리 방식을 활용해 전기차 배터리용 방열 소재 등을 개발하고 있다.

전문가들은 20년 전 세상에 그 존재를 알린 그래핀이 여러 물리·화학적 한계를 극복할 새로운 소재로 각광 받으며, 그 활용 범위를 계속 넓혀갈 것으로 예상하고 있다.

![[컬처콕 플러스] 아일릿, 논란 딛고 다시 직진할 수 있을까?](https://img.etoday.co.kr/crop/320/200/2095915.jpg)