글로벌 산업계에서 ‘탄소 중립’이 주요 과제로 떠오르는 가운데 현대자동차그룹은 탄소 배출량을 줄일 수 있는 기술을 개발해 환경 리스크를 줄여나가고 있다.

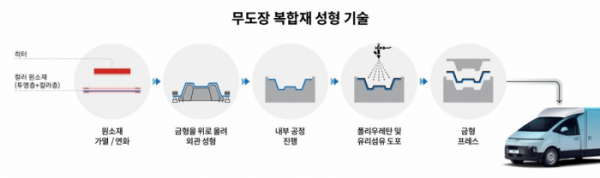

현대차그룹이 최근 양산 적용을 시작한 ‘무도장 복합재 성형 기술’이 대표적이다. 이 기술은 플라스틱 복합재를 활용해 별도의 도장 작업 없이도 차량 외관 부품을 생산할 수 있는 차세대 제조 공법이다.

이 공법의 가장 큰 특징은 일반적인 자동차 도장 공장을 대체하기 위해 투명층과 컬러층이 적층된 컬러 원소재를 활용해 생산 과정에서 탄소 배출량을 줄일 수 있다는 점이다. 기존에는 차체 외관을 제작하기 위해 차체와 같은 색을 입히는 도장 공정과 샌딩 작업이 필요했지만 무도장 복합재 성형기술을 활용하면 이 과정을 생략할 수 있다. 차체 도장 공장은 자동차 제조 공정 가운데 에너지 소비량 40%를 차지하는 만큼 에너지 사용량과 탄소 배출을 모두 줄일 수 있는 셈이다.

현대차그룹은 이 기술을 현대차 전동화 비즈니스 플랫폼 모델 ‘ST1 카고’의 루프 스포일러에 최초로 적용했다. ST1 카고에 적용된 루프 스포일러의 복합 소재는 기존에 사용하던 섬유 강화 플라스틱(FRP) 대비 무게가 20% 이상 가벼워 전비 향상에도 도움된다.

현대차그룹은 무도장 복합소재 기술이 성형 자유도가 높고 다채로운 컬러 구현이 가능해 다품종 소량 생산이 필요한 부품에 폭넓게 활용할 수 있을 것으로 보고 있다.

특히 무도장 복합재 성형 기술을 한 단계 더 발전시켜 후드 패널 등과 같은 차체 부품 제작에도 적용해 다양한 소비자 니즈를 충족시킨다는 계획이다.

현대차그룹은 이러한 기술을 바탕으로 2040~2045년까지 주요 그룹사인 현대차, 기아, 현대모비스, 현대위아 등의 사업장(또는 공급망) 탄소 중립을 달성할 계획이다.

![[정치대학] 美 대선, 막판까지 초박빙…당선자별 韓 영향은?](https://img.etoday.co.kr/crop/320/200/2098110.jpg)